在協調企業禮品盒客製化專案的過程中,我們最常遇到的爭議場景是這樣的:採購團隊在三週前確認了數位打樣,所有利害關係人都對樣品的色彩、質感與印刷效果表示滿意,正式下單後進入量產階段。當 500 件成品交付時,採購負責人在開箱檢查的第一時間發現,實際產品的 logo 色彩明顯比樣品更深,紙材的觸感也略有差異。他們立即聯繫供應商,認為這是品質控制失誤,要求重新生產或折價賠償。但從工廠端的角度來看,這批產品完全符合工業標準,色差值在 Delta E 3.5 以內,印刷套位精準度達 0.2mm,紙材批次符合原定規格。這種認知落差的根源,並非任何一方的疏失,而是採購團隊在樣品確認階段做出的一個看似合理、實則埋下隱患的決策:他們批准了數位打樣,卻未意識到量產將使用完全不同的膠印製程。

這個決策盲點在實務上極為普遍,因為數位打樣在速度與成本上具備壓倒性優勢。當企業需要在一週內完成樣品確認以趕上活動檔期時,供應商通常會建議使用數位印刷製作樣品,這種方式無需製版、無需調墨,從檔案輸出到實體樣品完成僅需兩到三個工作天。相較之下,傳統膠印打樣需要先製作印版(通常需要五到七個工作天),然後在實際生產線上進行試印、調色、校準,整個流程可能耗時兩週以上。對於時間壓力下的採購團隊而言,數位打樣的效率優勢幾乎無法抗拒。但這種選擇的代價,是樣品與量產之間出現了一道無形的製程鴻溝。

數位打樣使用液態墨水與噴墨技術,而膠印量產使用油性油墨與印版轉印,兩者在色域範圍、乾燥過程與色彩穩定性上存在本質差異。

數位印刷與膠印在色彩呈現上的差異,源於兩者使用的油墨系統與成像原理完全不同。數位印刷使用的是液態墨水或碳粉,透過噴墨或靜電轉印的方式將色彩直接附著在紙材表面,色彩的形成是透過微小墨點的堆疊與混合。膠印則使用油性油墨,透過印版將油墨轉印至橡皮布,再從橡皮布轉印至紙材,色彩的形成是透過油墨層的疊加與光學混色。這兩種成像原理在色域範圍、色彩飽和度與乾燥後的色彩穩定性上存在本質差異。數位印刷的色域通常較窄,特別是在深色與高飽和度色彩的表現上,往往無法完全匹配膠印的色彩濃度。當企業的品牌色是深藍、深綠或酒紅這類高飽和度色彩時,數位打樣與膠印量產之間的色差會更加明顯。

更隱蔽的變數在於紙材與油墨的交互作用。數位印刷的墨水通常具備較高的滲透性,以確保在各種紙材上都能快速附著與乾燥,但這也意味著墨水會部分滲入紙材纖維,導致色彩略顯暗沉。膠印油墨則主要停留在紙材表面,形成一層薄而均勻的油墨膜,色彩的反射率與光澤度都較高。當企業選用觸感紙或珠光紙這類表面經過特殊處理的紙材時,數位印刷與膠印在這些紙材上的色彩表現差異會進一步放大。觸感紙的表面塗層可能影響數位墨水的附著力,導致色彩飽和度降低;珠光紙的反光特性則可能使膠印油墨呈現出數位打樣無法模擬的金屬光澤效果。這些細微的材料科學差異,在樣品確認階段很少被討論,但在量產階段卻會成為品質爭議的核心。

從工廠產線切換的角度來看,數位打樣與膠印量產之間還存在另一個容易被忽略的落差:生產環境的差異。數位打樣通常在獨立的打樣工作室完成,環境溫度與濕度都經過嚴格控制,以確保色彩穩定性。量產則在大型印刷車間進行,環境條件會隨著季節、天氣與生產排程而波動。膠印油墨的黏度與乾燥速度對溫濕度極為敏感,當車間溫度從 22°C 上升至 28°C 時,油墨的流動性會增加,印刷壓力需要相應調整,最終呈現的色彩濃度可能出現 2-3% 的偏移。這種環境變數在數位打樣階段完全不存在,但在量產階段卻是無法完全消除的客觀現實。

採購團隊在批准數位打樣時,往往沒有意識到他們實際上是在批准一個「概念驗證」,而非「生產標準」。數位打樣的核心價值,是快速驗證設計佈局、字體大小、圖文位置是否符合預期,但它從來不是用來作為色彩精準度的最終參考。當企業將數位打樣視為量產的色彩標準時,他們實際上是在要求供應商用膠印製程去複製一個數位印刷的色彩效果——這在技術上是可行的,但需要額外的調色時間與成本,而這些成本通常未包含在原始報價中。更關鍵的問題是,即使供應商願意投入額外資源進行精密調色,膠印與數位印刷在色域範圍上的本質差異,意味著某些色彩永遠無法完美匹配。當企業的品牌色恰好落在數位印刷色域內、但膠印色域外的區域時,無論供應商如何調整,最終成品都會與數位打樣存在可見色差。

這種製程不一致帶來的實際後果,不僅是色彩落差本身,更是整個專案時間軸的連鎖反應。當採購團隊在收到量產成品後提出色差異議時,供應商需要重新調色、重新試印、重新確認,這個過程通常需要一到兩週。若企業堅持要求完全匹配數位打樣的色彩,供應商可能需要切換到數位印刷進行量產——但數位印刷的單位成本通常是膠印的 2-3 倍,且在 500 件以上的訂單量級下,交期反而會比膠印更長,因為數位印刷設備的產能遠低於膠印機。最終結果往往是,企業不得不在「接受色差」、「延遲交期」與「增加預算」三者之間做出妥協,而這三個選項在專案初期本來都是可以避免的。

在企業禮品盒客製化的整體流程中,樣品確認階段是唯一一個可以主動消除製程不一致風險的時間點。當採購團隊在這個階段選擇數位打樣時,他們需要明確理解這個選擇的含義:數位打樣是用來驗證設計可行性的工具,而非用來設定色彩標準的參考。若企業對色彩精準度有嚴格要求——例如需要精確匹配 Pantone 色號、或品牌識別系統對色差容忍度極低——那麼唯一可靠的做法,是要求供應商提供膠印打樣,即使這意味著樣品確認時間會延長兩週,成本會增加 30-50%。這不是供應商在製造額外成本,而是在為量產的色彩一致性提供真實的參考基準。

根據專案的色彩精準度要求、預算限制與時間壓力,選擇適當的打樣方式。數位打樣適合概念驗證,膠印打樣適合色彩標準設定。

從工廠專案管理的角度來看,我們通常會在報價階段就向客戶說明數位打樣與膠印打樣的差異,並建議客戶根據專案的色彩要求等級來選擇適當的打樣方式。對於預算有限、時間緊迫、且對色差容忍度較高的專案(例如內部員工禮品、活動贈品),數位打樣是合理且高效的選擇。對於品牌形象敏感、客戶答謝用途、或需要在多個批次間保持色彩一致性的專案(例如年度 VIP 客戶禮盒、企業週年慶紀念品),膠印打樣是避免後續爭議的必要投資。但實務上,許多採購團隊在時間壓力下會選擇數位打樣,然後在量產階段才發現色差問題,此時已經沒有足夠的時間與預算空間來進行補救。

這個決策盲點之所以如此普遍,部分原因在於供應商在溝通時往往使用「打樣」這個籠統的詞彙,而未明確區分「數位打樣」與「膠印打樣」的本質差異。當採購團隊詢問「可以提供樣品確認嗎?」時,供應商回答「可以,一週內提供打樣」,但雙方對於「打樣」的理解可能完全不同。採購團隊認為打樣就是量產的縮小版,供應商則認為打樣只是設計驗證的工具。這種溝通落差在專案初期不會造成明顯問題,但在量產交付後就會演變成品質爭議。更透明的做法,是供應商在報價階段就主動列出「數位打樣」與「膠印打樣」兩個選項,並清楚說明各自的時間、成本與色彩精準度差異,讓採購團隊在充分理解的基礎上做出選擇。

另一個值得關注的實務細節是,即使採購團隊選擇了膠印打樣,仍需要確認打樣使用的紙材批次與量產是否一致。紙材供應商通常以「批次」為單位進行生產,不同批次的紙材在白度、平滑度與吸墨性上可能存在微小差異。若打樣使用的是供應商庫存的舊批次紙材,而量產使用的是新採購的批次,即使使用相同的膠印製程與油墨配方,最終色彩仍可能出現 1-2 Delta E 的偏移。專業的供應商會在打樣階段就預留量產用紙材,確保打樣與量產使用同一批次,但這需要採購團隊在下單時就確認最終訂單量,以便供應商一次性採購足夠的紙材。若採購團隊在打樣階段尚未確定最終數量,供應商通常會使用庫存紙材進行打樣,這就為後續的色差爭議埋下了另一個隱患。

從成本結構的角度來看,數位打樣與膠印打樣的價格差異,反映的不僅是製作工時的差異,更是風險承擔的差異。數位打樣的成本通常在 SGD 50-100 之間,主要涵蓋設計檔案輸出、數位印刷耗材與人工組裝。膠印打樣的成本則可能達到 SGD 300-500,因為供應商需要製作實際的印版、在生產線上進行試印、調整油墨配方、並在試印過程中產生一定比例的廢品。這個價格差異看似巨大,但若將其攤提到 500 件的訂單量上,每件產品僅增加 SGD 0.40-0.80 的成本。相較於因色差爭議導致的重製成本(通常是整批訂單金額的 30-50%)或交期延誤帶來的商業損失,膠印打樣的成本實際上是一種風險管理投資,而非額外支出。

在實際操作中,我們也會遇到一種混合策略:採購團隊先使用數位打樣進行設計驗證,確認佈局、字體與圖文內容無誤後,再進行膠印打樣以確認色彩標準。這種兩階段打樣流程雖然會增加總體時間與成本,但能有效降低設計修改與色彩落差的雙重風險。第一階段的數位打樣可以快速迭代設計細節,避免在膠印打樣階段因設計問題而浪費昂貴的印版成本;第二階段的膠印打樣則提供可靠的色彩參考,確保量產時不會出現意外的色差。這種策略特別適合設計複雜度高、但色彩要求嚴格的專案,例如需要在禮品盒上同時呈現多種工藝(燙金、局部 UV、壓紋)的高階客製化訂單。

最終,數位打樣與膠印打樣的選擇,本質上是採購團隊在「速度」、「成本」與「色彩精準度」三者之間的權衡決策。沒有絕對正確的選擇,只有是否符合專案實際需求的選擇。但這個決策的前提,是採購團隊必須清楚理解兩種打樣方式在製程上的本質差異,以及這些差異會如何影響量產結果。當採購團隊在樣品確認階段選擇數位打樣時,他們需要同時接受一個現實:量產成品與數位打樣之間可能存在 3-5 Delta E 的色差,這不是品質缺陷,而是製程差異的必然結果。若企業無法接受這個色差範圍,那麼在專案初期就應該選擇膠印打樣,而非在量產交付後才提出異議。這種前置性的決策透明度,是避免客製化專案陷入爭議循環的唯一可靠路徑。

Related Articles

Approval Process Delays Eroding Production Lead Time for Corporate Gift Boxes

Approval Process Delays Eroding Production Lead Time for Corporate Gift Boxes

Peak Season Capacity Booking Timing Error for Corporate Gift Boxes

Peak Season Capacity Booking Timing Error for Corporate Gift Boxes

Sample Revision Iteration Creep in Corporate Gift Box Production

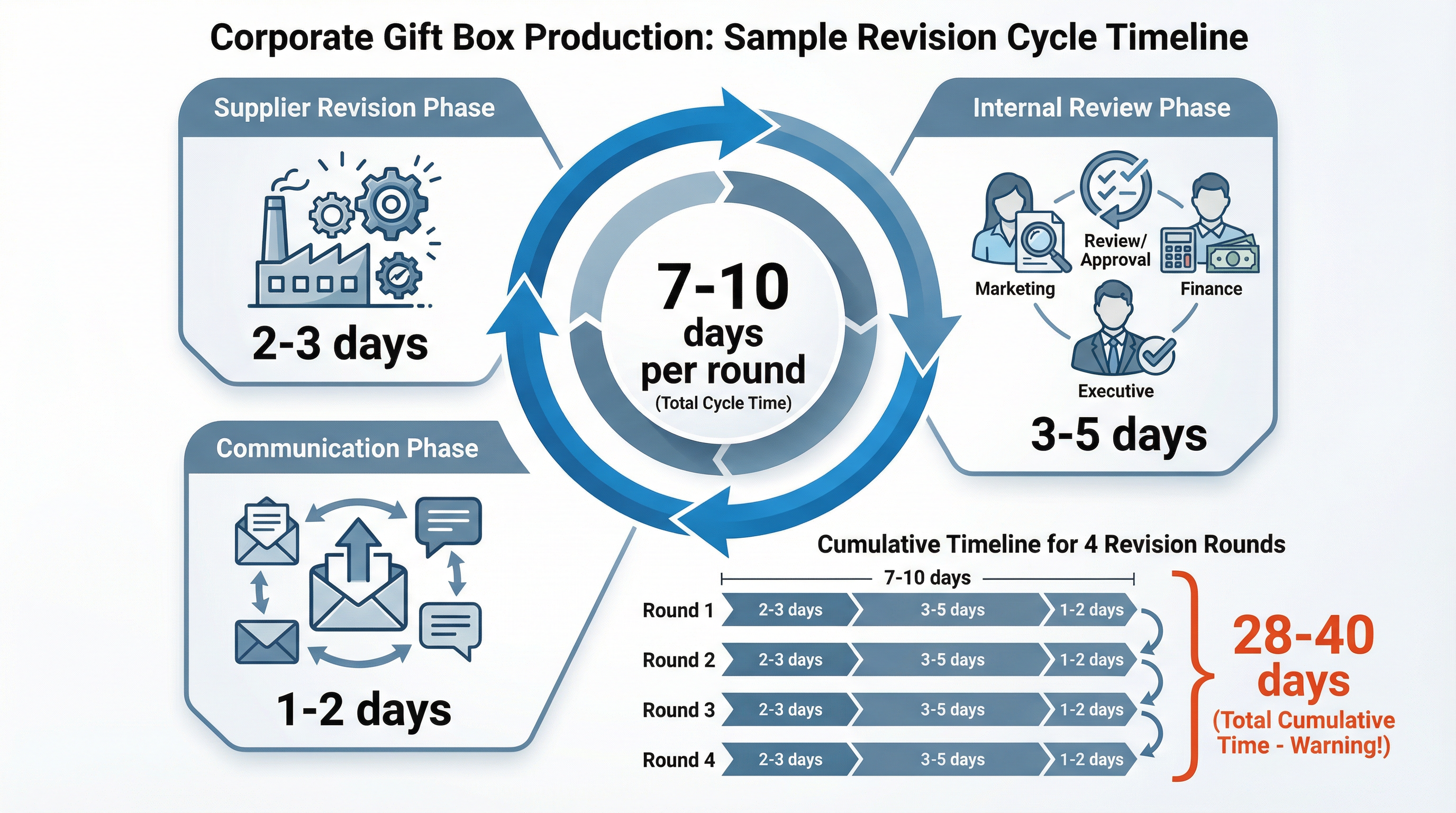

Procurement teams treat each sample revision as an isolated 2-3 day delay without realizing the fixed 7-10 day cycle time per round. Four rounds consume 28-40 days before production even starts, compressing quality control windows and pushing orders into lower-priority production queues.